از مستربچ چه می دانید؟ راهنمای کاربردی برای علاقمندان

صنعت پلاستیک یکی از ارکان اصلی دنیای مدرن است. از بطری آب معدنی که در دست دارید تا قطعات کاربردی در خودرو و هواپیما، همگی از مواد پلیمری ساخته شدهاند. برای اینکه این مواد ظاهری زیبا و خواصی کاربردی پیدا کنند، از افزودنیهای مختلفی استفاده میشود که یکی از مهمترین آنها مستربچ نام دارد.

در این مطلب قصد داریم به طور کامل با مستربچ آشنا شویم، انواع آن را بررسی کنیم و ببینیم که چرا استفاده از آنها در صنعت پلاستیک بسیار رایج است.

فهرست مطالب

مستربچ چیست؟

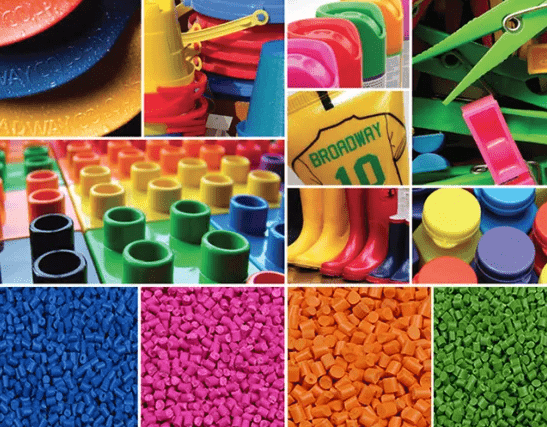

مستربچ (Masterbatch) بهطور خلاصه، حامل تغلیظشدهای از رنگدانهها و یا افزودنیهای خاص است که به رزینهای پلیمری (پلاستیک) اضافه میشود تا رنگ، خاصیت و یا ترکیبی از هر دو را به محصول نهایی القا کند.

مستربچها بهصورت گرانول (دانهای) یا پودری عرضه میشوند و حجم کمی از آنها برای ایجاد رنگ و خاصیت دلخواه در حجم زیادی از پلاستیک کافی است. این ویژگی باعث صرفهجویی قابل توجهی در هزینهها و همچنین ایجاد ثبات بیشتر در رنگ نهایی محصول میشود.

چرا از مستربچ استفاده کنیم؟

استفاده از مستربچ در صنعت پلاستیک مزایای متعددی دارد که در ادامه به برخی از آنها اشاره میکنیم:

مزایای مستربچ

- کاهش هزینهها: بهدلیل حجم کم و کارایی بالا، باعث صرفهجویی قابل توجهی در هزینهها میشوند.

- ایجاد ثبات در کیفیت: استفاده از آن باعث میشود تا رنگ و خواص نهایی محصول بهطور یکنواخت و با ثبات بالا در تمام محصولات ایجاد شود.

- ایجاد رنگهای متنوع: با استفاده از مستربچهای رنگی میتوان رنگهای متنوع و دلخواه را به محصولات پلاستیکی داد.

- بهبود خواص فیزیکی: برخی از آن ها علاوه بر رنگدهی، میتوانند خواص فیزیکی پلاستیک مانند مقاومت در برابر اشعه UV، مقاومت در برابر حرارت و … را نیز بهبود ببخشند.

- کاهش زمان تولید: استفاده از آن باعث میشود تا نیاز به مخلوط کردن رنگدانهها و افزودنیها بهطور جداگانه در فرآیند تولید از بین برود و در نتیجه زمان تولید کاهش یابد.

اجزای مستربچ

نسبت اجزای مستربچ (پلیمر پایه، افزودنی و عامل سازگار کننده) به نوع کاربرد و خواص مورد نظر محصول نهایی بستگی دارد. مستربچ یک ماده غلیظ و مرکب است که از سه جزء اصلی تشکیل شده است:

۱. پلیمر پایه:

پلیمر پایه عمدتاً پلیمری است که برای تولید محصول نهایی استفاده میشود.

انواع پلیمرهای پایه که ممکن است در مستربچ استفاده شوند، شامل پلی اتیلن، پلی پروپیلن، پلی آمید، پلی استایرن، پلی وینیل کلراید و پلی کربنات هستند.

انتخاب پلیمر پایه مناسب برای هر کاربرد به عوامل مختلفی مانند نوع محصول نهایی، خواص مورد نیاز و فرآیند تولید بستگی دارد.

۲. افزودنی:

افزودنیها موادی هستند که به پلیمر پایه اضافه میشوند تا رنگ، خاصیت و یا ترکیبی از هر دو را به محصول نهایی القا کنند. انواع مختلفی از افزودنیها وجود دارد که هر کدام عملکرد خاص خود را دارند.

برخی از رایجترین انواع افزودنیها عبارتند از:

- رنگدانهها: برای ایجاد رنگ در پلاستیک

- آنتیاکسیدانها: برای افزایش مقاومت پلاستیک در برابر فرسایش و خوردگی

- مواد ضد شعله: برای افزایش مقاومت پلاستیک در برابر آتش

- لیز کنندهها: برای کاهش اصطکاک سطح پلاستیک

- پرکنندهها: برای کاهش قیمت تمام شده محصول و افزایش استحکام و سختی پلاستیک

- مستحکم کنندهها: برای افزایش مقاومت مکانیکی پلاستیک

- ضد اشعه UV: برای محافظت از پلاستیک در برابر اشعه مضر UV خورشید

- آنتی استاتیک: برای تخلیه بار الکتریکی ساکن از سطح پلاستیک

- ضد میکروب: برای جلوگیری از رشد میکروبها و باکتریها روی سطح پلاستیک

۳. عامل سازگار کننده:

عامل سازگار کننده مادهای است که باعث پخش شدن یکنواخت افزودنیها در پلیمر پایه میشود. عامل سازگار کننده تنش سطحی بین پلیمر و افزودنی را کاهش میدهد و در نتیجه باعث میشود که افزودنیها به طور کامل در پلیمر حل شوند. استفاده از عامل سازگار کننده مناسب برای هر کاربرد ضروری است تا از پراکندگی یکنواخت افزودنیها در پلیمر و ایجاد رنگ و خواص دلخواه در محصول نهایی اطمینان حاصل شود.

انتشار آگهی خرید و فروش مواد شیمیایی

انتشار آگهی خرید و فروش مواد شیمیایی

انواع مستربچ بر اساس شکل ظاهری

میتوان بر اساس شکل ظاهری به دو دسته کلی تقسیم کرد:

۱- مستربچ گرانول (دانهای):

این نوع از رایجترین نوع بوده و بهصورت گرانولهای ریز و همگن عرضه میشود. استفاده از این نوع مستربچ در فرآیندهای تزریق، بادی، اکستروژن و … صورت میگیرد.

۲- مستربچ پودری:

این نوع کمتر رایج بوده و بهصورت پودری ریز عرضه میشود. استفاده از این نوع در فرآیندهایی مانند قالبگیری فشاری (Compression Molding) کاربرد دارد.

۳- مستربچ آنتیاکسیدان:

این نوع برای افزایش مقاومت پلاستیک در برابر فرسایش و خوردگی استفاده میشود. مستربچهای آنتیاکسیدان حاوی ترکیباتی هستند که از اکسید شدن زنجیرههای پلیمری جلوگیری میکنند و در نتیجه باعث افزایش طول عمر پلاستیک میشوند.

۴- مستربچ ضد شعله:

این نوع برای افزایش مقاومت پلاستیک در برابر آتش استفاده میشود. مستربچهای ضد شعله حاوی ترکیباتی هستند که از انتشار شعله و دود در هنگام آتشسوزی جلوگیری میکنند.

۵- مستربچ لیز کننده:

این نوع برای کاهش اصطکاک سطح پلاستیک و ایجاد سطحی روان و لغزنده استفاده میشود. مستربچهای لیز کننده حاوی ترکیباتی هستند که لایه نازکی روی سطح پلاستیک ایجاد میکنند و در نتیجه باعث حرکت آسانتر قطعات پلاستیکی روی یکدیگر میشوند.

۶- مستربچ پرکننده:

این نوع برای کاهش قیمت تمام شده محصول و همچنین افزایش استحکام و سختی پلاستیک استفاده میشود. مستربچهای پرکننده حاوی مواد معدنی مانند کربنات کلسیم، تالک و باریت هستند که قیمت آنها از رزینهای پلیمری پایینتر است.

۷- مستربچ مستحکم کننده:

این نوع برای افزایش مقاومت مکانیکی پلاستیک مانند استحکام کششی، ضربه و خمشی استفاده میشود. مستربچهای مستحکم کننده حاوی الیاف شیشه، کربن یا فلز هستند که استحکام و سختی پلاستیک را به طور قابل توجهی افزایش میدهند.

۸- مستربچ ضد اشعه UV:

این نوع برای محافظت از پلاستیک در برابر اشعه مضر UV خورشید استفاده میشود. مستربچهای ضد UV حاوی ترکیباتی هستند که اشعه UV را جذب میکنند و از تخریب و رنگپریدگی پلاستیک جلوگیری میکنند.

۹- مستربچ آنتی استاتیک:

این نوع برای تخلیه بار الکتریکی ساکن از سطح پلاستیک استفاده میشود. مستربچهای آنتی استاتیک حاوی ترکیباتی هستند که بار الکتریکی ساکن را به زمین هدایت میکنند و در نتیجه از جذب گرد و غبار و ایجاد جرقه جلوگیری میکنند.

۱۰- مستربچ ضد میکروب:

این نوع برای جلوگیری از رشد میکروبها و باکتریها روی سطح پلاستیک استفاده میشود. مستربچهای ضد میکروب حاوی ترکیباتی هستند که باکتریها را از بین میبرند و از رشد آنها جلوگیری میکنند.

بیشتر بخوانید: کاربردهای شگفتانگیز پیگمنتها: از رنگ و پوشش تا دارو

انواع مستربچ بر اساس رنگدهی

میتوان بر اساس نوع رنگدهی آنها به دستههای مختلفی تقسیم کرد:

– مستربچ سیاه:

این نوع بهطور خاص برای ایجاد رنگ مشکی در پلاستیکها کاربرد دارد. مستربچ سیاه از دوده و یا رنگدانههای سیاه دیگر مانند کربن بلاک ساخته میشود و میتواند در پلاستیکهای PE، PP، PVC و … استفاده شود.

– مستربچ سفید:

این نوع برای ایجاد رنگ سفید در پلاستیکها استفاده میشود و میتواند خاصیت پوشانندگی بالایی داشته باشد. مستربچ سفید از تیتان دیاکسید ساخته میشود و میتواند در پلاستیکهای PE، PP، PS و … استفاده شود.

– مستربچ رنگی:

این نوع حاوی رنگدانههای مختلف بوده و برای ایجاد رنگهای متنوع در محصولات پلاستیکی استفاده میشود. رنگدانههای مورد استفاده در مستربچ های رنگی بسیار متنوع هستند و میتوانند شامل رنگدانههای آلی، غیرآلی، فلزی و … باشند.

کاربرد مستربچ

کاربردهای بسیار متنوعی در صنایع مختلف دارد. در اینجا به برخی از مهمترین کاربردهای مستربچ اشاره میکنیم:

۱. رنگآمیزی محصولات پلاستیکی:

رایجترین کاربرد آن، رنگآمیزی محصولات پلاستیکی است. مستربچ را میتوان برای رنگآمیزی انواع مختلف پلیمرها مانند پلیاتیلن، پلیپروپیلن، پلیوینیل کلراید، پلیکربنات و … استفاده کرد.

۲. افزایش خواص فیزیکی و شیمیایی پلاستیک:

میتوان برای افزایش خواص فیزیکی و شیمیایی پلاستیک مانند استحکام، مقاومت در برابر حرارت، مقاومت در برابر اشعه UV و … استفاده کرد.

۳. رنگآمیزی الیاف نساجی:

میتوان برای رنگآمیزی الیاف نساجی مانند پلیاستر، نایلون و پنبه استفاده کرد.

۴. رنگآمیزی رزینها:

میتوان برای رنگآمیزی رزینها مانند اپوکسی، پلیاورتان و وینیل استر استفاده کرد.

همچنین بخوانید: رازهای کامپاندهای پلیمری: چگونه پلاستیک را به ابرقدرت تبدیل کنیم؟

عوامل مؤثر بر انتخاب مستربچ

انتخاب مستربچ مناسب برای هر کاربرد به عوامل مختلفی بستگی دارد که از جمله آنها میتوان به موارد زیر اشاره کرد:

نوع پلیمر پایه:

اولین گام در انتخاب نوع مناسب بر اساس نوع پلیمر پایه محصول است. برای مثال، مستربچ های سیاه و سفید معمولاً با پلیمرهای PE، PP و PVC سازگار هستند، در حالی که مستربچ های رنگی ممکن است با پلیمرهای خاصی سازگار نباشند.

رنگ نهایی محصول:

رنگ نهایی محصول یکی از مهمترین عوامل در انتخاب مستربچ است. باید از مستربچ هایی استفاده شود که رنگ دلخواه را با کیفیت بالا و ثبات رنگ مناسب ارائه دهند.

خواص مورد نیاز نهایی:

علاوه بر رنگ، پلاستیک ممکن است نیاز به خواص خاصی مانند مقاومت در برابر اشعه UV، مقاومت در برابر حرارت، قابلیت چاپ و … داشته باشد. باید از مستربچ هایی استفاده شود که این خواص را به محصول نهایی بدهند.

میزان مصرف مستربچ:

میزان مصرف بر اساس وزن محصول نهایی تعیین میشود. باید از مستربچ هایی استفاده شود که قیمت مناسبی داشته باشند و در نهایت منجر به کاهش قیمت تمام شده محصول شوند.

فرآیند تولید مستربچ

فرآیند تولید شامل مراحل مختلفی است که به طور خلاصه در اینجا شرح داده میشود:

۱. انتخاب مواد اولیه:

اولین قدم در فرآیند تولید مستربچ، انتخاب مواد اولیه مناسب است. مواد اولیه اصلی آن عبارتند از:

- پلیمر پایه: پلیمر پایه عمدتاً پلیمری است که برای تولید محصول نهایی استفاده میشود. انواع مختلفی از پلیمرهای پایه که ممکن است در مستربچ استفاده شوند، شامل پلی اتیلن، پلی پروپیلن، پلی آمید، پلی استایرن، پلی وینیل کلراید و پلی کربنات هستند.

- افزودنی: افزودنیها موادی هستند که به پلیمر پایه اضافه میشوند تا رنگ، خاصیت و یا ترکیبی از هر دو را به محصول نهایی القا کنند. انواع مختلفی از افزودنیها وجود دارد که هر کدام عملکرد خاص خود را دارند.

- عامل سازگار کننده: عامل سازگار کننده مادهای است که باعث پخش شدن یکنواخت افزودنیها در پلیمر پایه میشود.

کیفیت مواد اولیه نقش بسیار مهمی در کیفیت محصول نهایی دارد. برای تولید مستربچ با کیفیت بالا باید از مواد اولیه مرغوب و با درجه خلوص بالا استفاده شود.

۲. اختلاط:

در مرحله اختلاط، پلیمر پایه، افزودنی و عامل سازگار کننده با یکدیگر مخلوط میشوند. فرآیند اختلاط باید به گونهای انجام شود که توزیع یکنواختی از افزودنیها در پلیمر پایه ایجاد شود.

برای اختلاط مواد اولیه از دستگاههای مختلفی مانند میکسرهای دوار، میکسرهای بانبوری و میکسرهای با سرعت بالا استفاده میشود.

۳. اکستروژن:

در مرحله اکستروژن، مخلوط مذاب از طریق یک قالب با شکل دلخواه به بیرون رانده میشود. شکل قالب میتواند به صورت رشتهای، گرانولی، قرصی و … باشد. فرآیند اکستروژن باید در شرایط کنترل شده از نظر دما و فشار انجام شود تا محصول نهایی با کیفیت مطلوب به دست آید.

۴. سرد کردن:

پس از اکستروژن، محصول نهایی باید به سرعت سرد شود تا شکل خود را حفظ کند. برای سرد کردن مستربچ از روشهای مختلفی مانند حمام آب سرد، هوای سرد و یا بخار آب سرد استفاده میشود.

۵. خشک کردن:

در مرحله خشک کردن، رطوبت اضافی موجود از آن گرفته میشود. رطوبت میتواند باعث کاهش کیفیت مستربچ و ایجاد مشکل در فرآیندهای بعدی شود. برای خشک کردن آن از روشهای مختلفی مانند خشککنهای با بستر ثابت، خشککنهای با بستر سیار و خشککنهای خلأ استفاده میشود.

۶. بستهبندی:

در نهایت، در کیسههای مناسب بستهبندی شده و به مشتریان ارسال میشود. بستهبندی مستربچ باید به گونهای باشد که از ورود رطوبت، هوا و نور به داخل آن جلوگیری شود.

نکات مهم در استفاده از مستربچ

استفاده صحیح میتواند تاثیر زیادی بر کیفیت محصول نهایی داشته باشد. برخی از نکات مهم در استفاده از مستربچ عبارتند از:

- انتخاب تأمینکننده مناسب: انتخاب تأمینکننده مناسب یکی از مهمترین موارد در استفاده از مستربچ است. تأمینکننده باید دارای سابقه و اعتبار مناسب در تولید با کیفیت باشد.

- رعایت نسبت اختلاط: رعایت نسبت اختلاط آن با پلاستیک بسیار مهم است. این نسبت باید با دقت تعیین و رعایت شود تا رنگ و خواص دلخواه در محصول نهایی ایجاد شود.

- استفاده از تجهیزات مناسب: برای مخلوط کردن مستربچ با پلاستیک باید از تجهیزات مناسب استفاده شود. این تجهیزات باید به گونهای باشند که مخلوط یکنواختی از آن و پلاستیک ایجاد کنند.

- انبارداری صحیح: باید در شرایط مناسب انبارداری شود. محل انبار باید خنک، خشک و به دور از نور مستقیم خورشید باشد.

منابع

https://www.sciencedirect.com/book/9780126375015/additives-for-plastics

https://www.rifra.it/en/colours-masterbatches/black-masterbatches/

آخرین دیده شده ها

دیدگاه کاربران

جدول زمان بندی سمپاشی مرکبات برای باغداران ایرانی

چگونه آفات درختان میوه را کنترل کنیم؟

۲۰ کود ارگانیک خانگی برای گیاهان آپارتمانی

برنامه کوددهی درخت انگور: راهنمای جامع برای تاکستان داران

جدول برنامه کوددهی درخت گردو: راهنمای جامع ماهانه

جدول برنامه کوددهی درخت پسته: راهنمای جامع ماه به ماه

جدول کوددهی درختان میوه در تابستان: راز باغ های پربار

بهترین کود پتاسیم برای درخت زردآلو: راز میوههای طلایی و باغی پربار

کاشت هندوانه بدون مصرف آب؛ معجزه ای در دل کویرهای ایران

جدول زمان سمپاشی درختان میوه: راهنمای جامع برای باغبانی در سال ۱۴۰۴

کود تابستانه درختان: راهنمای جامع انتخاب بهترین کودها برای رشد بهینه

۵ روش علمی و سنتی برای گرفتن تلخی زیتون