بتن گوگردی در صنایع شیمیایی و محیط های خورنده راهنمای کامل کاربردها

فهرست مطالب

- ۱ بتن گوگردی چیست و چرا برای صنایع شیمیایی جدی گرفته شده است؟

- ۲ بتن گوگردی چیست؟ تعریف ساده و دقیق برای مهندسان پروژه

- ۳ چرا بتن گوگردی برای صنایع شیمیایی جذاب است؟

- ۴ ترکیب شیمیایی و نقش گوگرد اصلاح شده

- ۵ کاربردهای بتن گوگردی در پروژه های واقعی

- ۶ محدودیت ها و چالش های بتن گوگردی

- ۷ جدول مقایسه ای بتن گوگردی و بتن پرتلند

- ۸ روند جهانی و تحقیقات جدید در بتن پایه گوگرد

- ۹ راهنمای اجرایی کوتاه برای استفاده از بتن گوگردی در پروژه های صنعتی

- ۱۰ بتن گوگردی و زنجیره تامین گوگرد در ایران

- ۱۱ سخن آخر و نکات کلیدی برای مهندسان و مدیران پروژه

بتن گوگردی چیست و چرا برای صنایع شیمیایی جدی گرفته شده است؟

بتن گوگردی چیست؟ تعریف ساده و دقیق برای مهندسان پروژه

تعریف بتن گوگردی

بتن گوگردی یا بتن پایه گوگرد، نوعی بتن است که در آن به جای سیمان پرتلند و آب، از گوگرد ذوب شده به عنوان چسباننده استفاده میشود. دانه بندی، همان سنگدانه های معمولی بتن است اما بایستی در برابر محیط های اسیدی و نمکی مقاوم باشد. در واقع شما یک «سیمان گوگردی» یا «گوگرد پلیمری شده» را با سنگدانه های بازالت، گرانیت یا دولومیت مخلوط میکنید و پس از سرد شدن، یک بتن با ساختار متراکم، نفوذپذیری بسیار پایین و مقاومت شیمیایی بالا به دست می آید.

یک مقاله منتشر شده در نشریه Sustainability بتن گوگردی را مصالحی معرفی میکند که به جای سیمان هیدرولیکی، از گوگرد عنصری یا اصلاح شده به عنوان چسباننده استفاده میکند و آن را برای کاربردهایی با نیاز به مقاومت شیمیایی بالا مانند صنایع شیمیایی و تصفیه خانه ها مناسب میداند.

تفاوت بتن گوگردی و بتن سیمانی معمولی

تفاوت اصلی در چسباننده است. در بتن پرتلند، سیمان و آب واکنش هیدراتاسیون انجام میدهند، محصولات کریستالی ایجاد میکنند و در نهایت شبکه مقاوم بتن تشکیل میشود. در بتن گوگردی، خبری از آب و هیدراتاسیون نیست. گوگرد در دمای حدود ۱۳۰ تا ۱۴۰ درجه سانتیگراد ذوب میشود، با افزودنی ها و سنگدانه ها مخلوط میشود و پس از سرد شدن، به صورت یک شبکه ترموپلاستیک سخت میشود.

چند تفاوت کلیدی از دید طراحی

- زمان گیرش بتن گوگردی چند برابر سریع تر از بتن پرتلند است و در بعضی فرمولاسیون های اصلاح شده، تا حدود ۴۰ درصد زمان رسیدن به مقاومت اولیه کاهش پیدا میکند.

- نفوذپذیری بتن گوگردی نسبت به آب و یون های خورنده بسیار پایین است که این موضوع برای محیط های اسیدی و نمکی مزیت اصلی محسوب میشود.

- بتن گوگردی منقبض نمیشود و جمع شدگی ناشی از خشک شدن ندارد، در حالی که بتن پرتلند جمع شدگی قابل توجهی در روزها و ماه های اول تجربه میکند.

- رفتار حرارتی و آتش متفاوت است؛ مقاومت حرارتی بتن گوگردی محدودتر است و برای محیط های با خطر آتش سوزی جدی باید با دقت بیشتری طراحی شود.

یک مرور منتشر شده در نشریه Materials نشان میدهد بتن های پایه گوگرد نسبت به بتن سیمانی معمولی، استحکام بالاتر، نفوذپذیری کمتر، رشد سریع تر مقاومت، مقاومت بیشتر در برابر خوردگی و قابلیت بازیافت دارند، هرچند مقاومت در برابر آتش پایین تر است.

چرا بتن گوگردی برای صنایع شیمیایی جذاب است؟

۱. مقاومت شیمیایی در برابر اسیدها و نمک ها

نقطه قوت اصلی بتن گوگردی، مقاومت بسیار بالا در برابر محیط های اسیدی و نمکی است. در بتن پرتلند، محصولات هیدراتاسیون سیمان در تماس با اسیدها تجزیه میشوند، کلسیم سولفات و سایر نمک های محلول تشکیل میشود و شبکه بتن در طول زمان از هم میپاشد. در بتن گوگردی، چسباننده پایه گوگرد نسبت به بسیاری از اسیدها و نمک ها پایدارتر است و نفوذپذیری کمتر، حرکت یون های خورنده را محدود میکند.

در گزارش «Permeability and Corrosion Resistance of Reinforced Sulfur Concrete» که توسط Bureau of Mines منتشر شده، تاکید میشود که بتن گوگردی در محیط های اسیدی و نمکی که بتن پرتلند به سرعت دچار آسیب میشود، بدون کاهش مقاومت قابل توجه و بدون تخریب قابل رویت، سال ها کار کرده است.

۲. سرعت اجرا و بازگشت سریع به سرویس

در واحدهای صنعتی، توقف خط تولید هزینه مستقیم دارد. بتن گوگردی بعد از سرد شدن، تقریبا به مقاومت نهایی خود میرسد و نیازی به ۷ تا ۲۸ روز عمل آوری به سبک بتن پرتلند ندارد. این موضوع برای تعمیر کف سالن های اسید، حوضچه های خنثی سازی یا کانال های فاضلاب که باید در حداقل زمان به سرویس برگردند، مزیت جدی محسوب میشود.

یک مقاله مروری درباره بتن های پایه گوگرد گزارش کرده است که نسخه های اصلاح شده بتن گوگردی، حدود ۴۰ درصد زمان گیرش کمتر و حدود ۲۵ درصد مقاومت شیمیایی بیشتر نسبت به بتن معمولی دارند که آن را برای پروژه های تعمیر سریع جذاب میکند.

۳. نفوذپذیری پایین و دوام در برابر حمله یون ها

ساختار ترموپلاستیک و متراکم بتن گوگردی باعث میشود نفوذ یون های کلرید و سولفات به داخل بتن به شدت محدود شود. در محیط هایی که یون کلرید از محلول های نمکی یا محلول های اسیدی حاوی کلرید به بتن حمله میکند، این ویژگی میتواند عمر مفید سازه را به شکل قابل توجهی افزایش دهد.

۴. بازیافت و استفاده از گوگرد مازاد صنایع

گوگرد محصول جانبی صنایع نفت، گاز و پالایش است. تبدیل این گوگرد به سیمان گوگردی و بتن پایه گوگرد، علاوه بر کاهش انبارش طولانی مدت گوگرد، میتواند بخشی از تقاضا برای سیمان پرتلند را هم جایگزین کند و در نتیجه انتشار دی اکسید کربن را کاهش دهد. مقالاتی که روی «سولفور پلیمر کانکریت» کار کرده اند نشان میدهند که استفاده از گوگرد مازاد و مواد زائدی مانند خاکستر بادی و باقیمانده های پالایشی، یک چسباننده ترموپلاستیک با ردپای کربن پایین تولید میکند.

تأمین کنندگان گوگرد صنعتی | خرید مستقیم و مقایسه عرضه کنندگان

اگر برای تولید بتن گوگردی، سیمان گوگردی یا سایر کاربردهای صنعتی به گوگرد با خلوص مشخص و تأمین پایدار نیاز دارید، پلتفرم شیمیکو این امکان را فراهم کرده است تا بدون واسطه، به مجموعهای از تأمین کنندگان گوگرد در ایران دسترسی داشته باشید.

- مقایسه تأمین کنندگان گوگرد بر اساس نوع، خلوص و بستهبندی

- دریافت قیمت بهروز و شرایط تحویل مستقیم از فروشنده

- مناسب پروژههای بتن گوگردی، صنایع شیمیایی، کود و فرآیندهای صنعتی

ترکیب شیمیایی و نقش گوگرد اصلاح شده

سیمان گوگردی و گوگرد پلیمری شده

گوگرد خالص اگر به تنهایی ذوب و سرد شود، رفتار شکننده و نا پایدار در طول زمان دارد. برای رفع این مشکل، از اصلاح کننده هایی مانند دی سیکلوپنتادی ان و الیگومر های سیکلوپنتادی ان استفاده میشود تا گوگرد به یک سیستم پلیمری پایدارتر تبدیل شود. این «گوگرد پلیمری شده» در دمای حدود ۱۲۰ تا ۱۴۰ درجه مایع قابل کار است و پس از سرد شدن، به شبکه مستحکم و نسبتاً پایدار در برابر تغییر فاز تبدیل میشود.

پتنت هایی مانند US4348313A و EP0027644B1 فرمولاسیون های مختلف سیمان گوگردی را بر پایه واکنش گوگرد با مخلوط دی سیکلوپنتادی ان و الیگومر های آن شرح میدهند که به کاهش گرمای واکنش، کنترل پلیمریزاسیون و بهبود پایداری منجر میشود.

افزودنی های متداول در بتن گوگردی

- اصلاح کننده های آلی (مانند DCPD و استایرن) برای بهبود چقرمگی و کاهش شکنندگی.

- مواد پرکننده فعال مانند خاکستر بادی یا پسماندهای صنعتی ریزدانه که هم به پایداری ساختار کمک میکنند و هم امکان استفاده از زباله های صنعتی را فراهم میکنند.

- الیاف شیشه یا الیاف مصنوعی برای بهبود رفتار ترک خوردگی و افزایش مقاومت خمشی.

- سنگدانه های مقاوم به اسید مانند بازالت، دولومیت یا گرانیت با دانه بندی کنترل شده.

کاربردهای بتن گوگردی در پروژه های واقعی

۱- کف سازی واحدهای تولید اسید، کود و مواد شیمیایی

یکی از کاربردهای کلاسیک بتن گوگردی، کف سالن های تولید اسید سولفوریک، سولفات ها و کودهای شیمیایی است. محلول ها و بخارات اسیدی که روی کف میریزند، در کوتاه مدت باعث نرم شدن و تخریب بتن پرتلند میشوند. بتن گوگردی با نفوذپذیری کم و مقاومت شیمیایی بالا میتواند در این محیط ها عمر چند برابر ارائه کند.

یک گزارش مروری نشان میدهد که بتن های پایه گوگرد، برای کف سازی در سالن های شیمیایی، تانک ها، دال های پل، تیر های راه آهن و بلوک های پیاده رو به دلیل مقاومت سایشی و شیمیایی بالا مورد توجه هستند.

۲- مخازن، حوضچه ها و ســامپ های اسیدی

حوضچه های خنثی سازی، مخازن روباز اسید و سامپ های جمع آوری محلول های خورنده، از نظر خوردگی بتن بسیار حساس هستند. در چنین نقاطی، ترکیب بتن گوگردی برای دیوار و کف و استفاده از آرماتور فولادی با پوشش مناسب یا بر مبنای نتایج تحقیقات، حتی بدون پوشش، میتواند عملکرد طولانی مدت ارائه کند. گزارش های میدانی در واحدهای صنعتی نشان داده اند که اجزای بتن گوگردی مسلح، سال ها در محلول های اسید سولفوریک و الکترولیت های خورنده بدون نشانه های قابل توجه تخریب کار کرده اند.

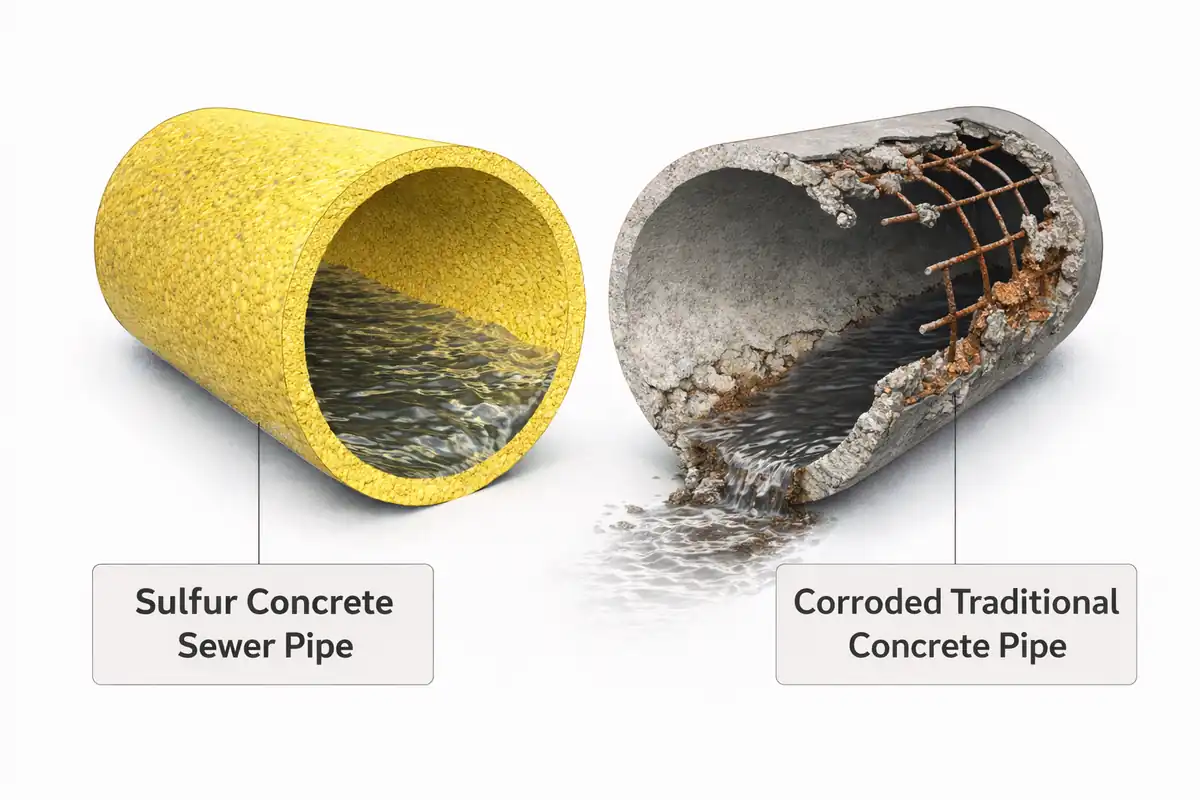

۳- لوله و کانال فاضلاب شهری و صنعتی

سیستم های فاضلاب، مخصوصا در حضور حمله بیوژنیک سولفوریک اسید، از محیط های بسیار تهاجمی برای بتن هستند. تشکیل H2S در گاز فاضلاب و تبدیل آن به اسید روی سطح داخلی لوله ها باعث کاهش شدید مقاومت و پوسته شدن لایه داخلی میشود. بتن گوگردی برای تولید لوله های فاضلاب مقاوم به خوردگی و قطعات پیش ساخته کانال فاضلاب گزینه قابل بررسی است و مطالعات متعددی این کاربرد را ارزیابی کرده اند.

۴- بلوک های فرش صنعتی، پیاده رو ها و قطعات جاده ای

قطعات پیش ساخته مانند بلوک های کف سالن، سنگفرش های صنعتی، قطعات محافظ کانال های روباز و دال های جاده ای که در معرض محلول های نمکی، آب فاضلاب یا مواد خورنده قرار دارند، از دیگر حوزه های هدف برای بتن پایه گوگرد هستند. تولید در کارخانه، کنترل دقیق دما و ترکیب، و نصب سریع در سایت باعث میشود این محصولات برای پروژه های صنعتی جذاب باشند.

محدودیت ها و چالش های بتن گوگردی

– رفتار حرارتی و آتش

چسباننده گوگردی در دماهای بالاتر از حدود ۱۲۰ درجه نرم و در دماهای بالاتر از ۱۷۰ درجه مستعد آتشگیری است. بنابراین بتن گوگردی برای سازه هایی که در معرض حریق شدید، آتش سوزی های طولانی یا دماهای بسیار بالا هستند مناسب نیست، مگر آن که تمهیدات ویژه ای برای محافظت در برابر آتش در نظر گرفته شود.

– شرایط دمای پایین و چرخه های یخ زدگی و ذوب

برخی مطالعات گزارش کرده اند که مقاومت بتن گوگردی در برابر چرخه های شدید یخ زدگی و ذوب، در بخشی از حجم نمونه با کاهش اولیه مواجه میشود و برای زیرساخت هایی که در معرض یخ زدگی عمیق هستند، نیاز به طراحی دقیق تری وجود دارد. برای کاربرد های زیر سطح یخ زدگی یا در محیط های معتدل، این محدودیت کمتر مشکل ساز است.

– الزامات تولید، حمل و اجرا

تولید بتن گوگردی مانند بتن معمولی نیست که هر کارگاه بتن آماده بتواند به سرعت آن را تولید کند. کنترل دقیق دمای ذوب گوگرد، مخلوط کردن در محدوده دمایی مشخص، جلوگیری از اکسیداسیون و رعایت نکات ایمنی کار با مواد داغ، حتما باید در طراحی واحد تولید در نظر گرفته شود. در نتیجه، بتن گوگردی در حال حاضر بیشتر به صورت محصولات پیش ساخته در کارخانه های تخصصی تولید میشود تا اختلاط در محل پروژه.

«اگر بتن گوگردی را با همان عادت های تولید بتن پرتلند اجرا کنید، به جای مزیت، برای خودتان ریسک درست کرده اید. این مصالح، قواعد خودش را دارد.»

جدول مقایسه ای بتن گوگردی و بتن پرتلند

جدول زیر خلاصه ای از تفاوت های عملکردی بتن پایه گوگرد و بتن سیمانی معمولی را از دید یک طراح سازه در محیط های خورنده نشان میدهد. بخشی از داده ها بر اساس مرور انجام شده در A Critical Review on Sulfur-Based Concrete تنظیم شده است.

| ویژگی | بتن گوگردی | بتن پرتلند معمولی |

|---|---|---|

| چسباننده | گوگرد اصلاح شده (ترموپلاستیک) | سیمان پرتلند هیدرولیکی |

| زمان رسیدن به مقاومت اولیه | چند ساعت پس از سرد شدن | معمولاً ۳ تا ۷ روز |

| نفوذپذیری به آب و یون ها | بسیار کم | متوسط تا زیاد، بسته به طرح اختلاط |

| مقاومت در برابر اسید ها و نمک ها | بالا | پایین تا متوسط |

| قابلیت بازیافت | قابل ذوب و بازیافت | عملاً غیر قابل بازیافت به صورت چسباننده |

| رفتار در برابر آتش | حساس به دمای بالا و آتش | پایداری بهتر در برابر حریق |

روند جهانی و تحقیقات جدید در بتن پایه گوگرد

سولفور پلیمر کانکریت به عنوان مصالح پایدار

در سال های اخیر، پژوهش روی «سولفور پلیمر کانکریت» بر پایه گوگرد مازاد و پسماندهای صنعتی بیشتر شده است. این سیستم ها سعی میکنند از گوگرد و پرکننده های صنعتی مانند خاکستر بادی و باقیمانده های پالایشی استفاده کنند تا هم مشکل انبارش گوگرد حل شود و هم نیاز به تولید سیمان پرتلند کاهش پیدا کند.

ترکیب بتن گوگردی با مصالح نسل جدید

تحقیقات جدید، بتن پایه گوگرد را در کنار بتن ژئوپلیمری، بتن های حاوی نانو سیلیس و سیستم های چسباننده ترکیبی بررسی میکنند. هدف، طراحی سیستم هایی است که در محیط های بسیار خورنده مانند واحدهای پتروشیمی، واحد های کود شیمیایی و تصفیه خانه های پیشرفته، عملکرد طولانی مدت ارائه بدهند و همزمان ردپای کربن پایین تری نسبت به بتن پرتلند داشته باشند.

راهنمای اجرایی کوتاه برای استفاده از بتن گوگردی در پروژه های صنعتی

طراحی اختلاط

- انتخاب سنگدانه مقاوم به اسید (بازالت، دولومیت، گرانیت) با دانه بندی کنترل شده و درصد رطوبت پایین.

- طراحی نسبت گوگرد به سنگدانه بر اساس دستورالعمل های استاندارد و داده های تولیدکننده سیمان گوگردی.

- انتخاب اصلاح کننده مناسب بر اساس شرایط سرویس دهی (دما، نوع محیط شیمیایی، نیاز به چقرمگی بیشتر).

نکات تولید و حمل

- گرم کردن گوگرد تا دمای محدوده ۱۳۰ تا ۱۴۰ درجه در مخازن مجهز به کنترل دما و همزن مناسب.

- افزودن اصلاح کننده ها در دمای مشخص و اطمینان از اختلاط کامل قبل از افزودن سنگدانه ها.

- حفظ دمای مخلوط در زمان حمل تا محل قالب ریزی، استفاده از تراک یا سیستم حمل مخصوص مواد داغ.

- کنترل تهویه و ایمنی محیط تولید به دلیل بخارات احتمالی گوگرد در دماهای بالا.

کنترل کیفیت در کارگاه

– کنترل دمای مخلوط هنگام ریختن در قالب.

– نمونه گیری از بتن گوگردی برای آزمایش های مقاومت فشاری و بررسی ساختار سطحی.

– بازرسی چشمی سطح پس از سرد شدن برای اطمینان از عدم وجود حفره، تخلخل سطحی و عیوب سرد جوشی.

– بررسی اتصال با آرماتور و یا قطعات فلزی تعبیه شده بر اساس توصیه های استاندارد و داده های تولیدکنندگان.

بتن گوگردی و زنجیره تامین گوگرد در ایران

چرا دسترسی پایدار به گوگرد مهم است؟

تصمیم برای استفاده از بتن پایه گوگرد در یک پروژه صنعتی فقط یک تصمیم فنی نیست. اگر قرار است در مقیاس قابل توجه از این مصالح استفاده کنید، باید مطمئن باشید که زنجیره تامین گوگرد و اصلاح کننده ها در دسترس، پایدار و قابل ردیابی است. گوگرد عموماً از پالایشگاه ها و واحدهای گاز ترش تامین میشود و کیفیت، شکل (گرانول، کلوخه) و خلوص آن روی عملکرد سیمان گوگردی اثر مستقیم دارد.

نقش پلتفرم شیمیکو در تامین مواد اولیه بتن گوگردی

بتن گوگردی میخواهید؟ از گوگرد تا افزودنی را در شیمیکو پیدا کنید

اگر در حال طراحی یا اجرای پروژه ای هستید که به بتن گوگردی نیاز دارد، نقطه شروع شما تأمین مطمئن مواد اولیه است. پلتفرم مواد شیمیایی شیمیکو این امکان را فراهم میکند که:

- تامین کنندگان مختلف گوگرد را با مشخصات، بسته بندی و ظرفیت عرضه مقایسه کنید.

- روی گوگرد با خلوص مناسب برای تولید سیمان گوگردی، استعلام بگیرید.

- به تدریج شبکه ای از تامین کنندگان افزودنی های مرتبط با بتن پایه گوگرد ایجاد کنید.

- پیشنهاد قیمت، شرایط تحویل و مدارک فنی را داخل یک پلتفرم واحد پیگیری کنید.

اگر میخواهید برای پروژه بعدی کف سالن اسید، کانال فاضلاب یا حوضچه خنثی سازی، بتن گوگردی را جدی بررسی کنید، همین حالا وارد سایت شیمیکو شوید و تامین کنندگان مواد شیمیایی مرتبط را ببینید.

یکبار استعلام واقعی روی گوگرد و افزودنی ها در شیمیکو ثبت کنید تا تصویر واقعی تری از هزینه و امکان سنجی بتن گوگردی در پروژه خودتان به دست آورید.

سخن آخر و نکات کلیدی برای مهندسان و مدیران پروژه

چه زمانی بتن گوگردی انتخاب هوشمندانه ای است؟

- زمانی که محیط سرویس دهی به شدت اسیدی یا نمکی است و تجربه نشان داده بتن پرتلند عمر کوتاهی دارد.

- زمانی که توقف خط تولید برای تعمیرات طولانی قابل تحمل نیست و به سیستم کف یا پوششی نیاز دارید که در چند ساعت به سرویس برگردد.

- زمانی که دسترسی پایدار به گوگرد و افزودنی ها از طریق شبکه تامین مشخص و قابل ردیابی فراهم است.

- زمانی که پروژه در محیطی با خطر آتش سوزی بالا قرار ندارد یا برنامه مشخصی برای محافظت در برابر آتش دارید.

یک سوال مستقیم برای شما

اگر در واحد شما هر سه تا پنج سال یک بار کف سالن اسید، حوضچه خنثی سازی یا کانال فاضلاب به دلیل خوردگی بتن تعویض میشود، آیا زمان آن نرسیده که گزینه ای مانند بتن گوگردی را حداقل در یک بخش از سایت به صورت پایلوت امتحان کنید؟

گام بعدی ساده است. نقشه نقاط پرخطر از نظر خوردگی را در واحد خودتان مرور کنید، یک نقطه مناسب برای پایلوت بتن گوگردی انتخاب کنید و همزمان از طریق شیمیکو چند استعلام برای گوگرد مناسب و افزودنی ها ثبت کنید. نتیجه این ترکیب، تصمیمی فنی تر، اقتصادی تر و واقع بینانه تر خواهد بود.

آخرین دیده شده ها

دیدگاه کاربران

خدمات کیسه گیری و بسته بندی گوگرد گرانوله برای خریداران گوگرد فله

بررسی جامع بتن گوگردی، آسفالت گوگردی و پوششهای گوگردی در زیرساخت ها

۱۰ اشتباهات زمستانه باغداران که بهار باعث ریزش شکوفه می شود؟

سموم مناسب برای سمپاشی زمستانه درختان میوه (با جدول تخصصی هر درخت)

جلوگیری از سرمازدگی درختان در زمستان؛ بههمراه برنامه اختصاصی هر درخت

بهترین کود برای چالکود درختان میوه؛ راهنمای جامع تغذیه زمستانه

بهترین گیاهان تصفیه کننده هوا برای منزل و محل کار (معرفی ۱۵ گیاه برتر)

برنامه کوددهی زمستانه چالکود: راهنمای تخصصی برای درختان میوه

بهترین کود برای درختان میوه در زمستان | راهنمای تخصصی ۲۰۲۶

پودر تصفیه آب P&G؛ راهنمای کامل تصفیه آب رودخانه، چشمه و سفر

۱۰ نکته کلیدی برای تمدید کارت بازرگانی

صنعت کلر-آلکالی؛ بهینه سازی مصرف برق و آب از طریق مدیریت انرژی